Solution technique bien pensée + Aide financière Carsat = Réussite !

Face aux Troubles Musculosquelettiques (TMS) les entreprises innovent. Les exemples qui montrent à la fois l’adaptation des entreprises et l’intelligence des recherches de solutions ne manquent pas. Un aperçu avec cette démarche de prévention que nous propose l’entreprise de logistique HET Transport et Logistique qui a été bien accompagnée à la fois par la Carsat et Presoa, son Service de prévention et de santé au travail. On vous raconte ?

Située à Saint-Quentin (02), l’entreprise HET Transport et Logistique est une filiale du groupe Zehnder, spécialiste des pour un climat intérieur sain, confortable et économe en énergie. L’établissement de 40 salariés comprend un entrepôt en charge du stockage des produits du groupe (radiateurs, système de ventilation double flux, systèmes de plafonds chauffants et rafraîchissants) et de leur distribution vers les clients en France, au Royaume-Uni et en Belgique.

Concrètement, les 24 opérateurs de l’entrepôt manipulent des produits bien souvent lourds et encombrants afin de les ranger en zones de stockage, de les sortir et de les emballer pour les faire expédier. Les manutentions sont nombreuses et adapter les outils devient un travail quotidien pour une évolution des pratiques qui protègent les salariés.

Chasse aux troubles

Au sein de l’entreprise, les Troubles musculosquelettiques (TMS) sont clairement identifiés comme le principal risque pour la santé, en raison de l’activité de l’entrepôt logistique qui génère de nombreuses manipulations de radiateurs. Dès lors, la prévention de ces troubles est au cœur des préoccupations.

Le plan d’actions issu de la démarche de prévention est progressivement monté en puissance pour contrer les TMS en adaptant à la fois les solutions techniques mais également l’organisation du travail :

- Remplacement des transpalettes manuels par des transpalettes électriques,

- Adaptation des engins auto portés notamment sur la hauteur de levage des fourches pour que les opérateurs se baissent moins lors des activités de manutention,

- Modification de la palettisation des produits et choix d’organiser le stockage de manière verticale,

- Organisation des équipes afin que les salariés se croisent sur les mêmes postes lorsque la manipulation nécessite plus de personnels,

- Mise en place de la polyvalence à 100%, sauf pour le CACES 3+ qui est spécifique,

- Valorisation de l’entraide : chaque opérateur a une tâche pour sa journée, mais lorsque sa tâche est terminée, chacun aide les autres.

Innover pour avancer

Mais la directrice opérationnelle du site Céline Vanhaelewyn et le responsable de l’entrepôt Patrick Declincourt ont voulu aller plus loin en recherchant des innovations qui leur permettraient d’améliorer un poste particulièrement exposé : le suremballage avant expédition. Leur volonté est l’accomplissement des tâches en sécurité, dans une optique de santé au travail et même de confort.

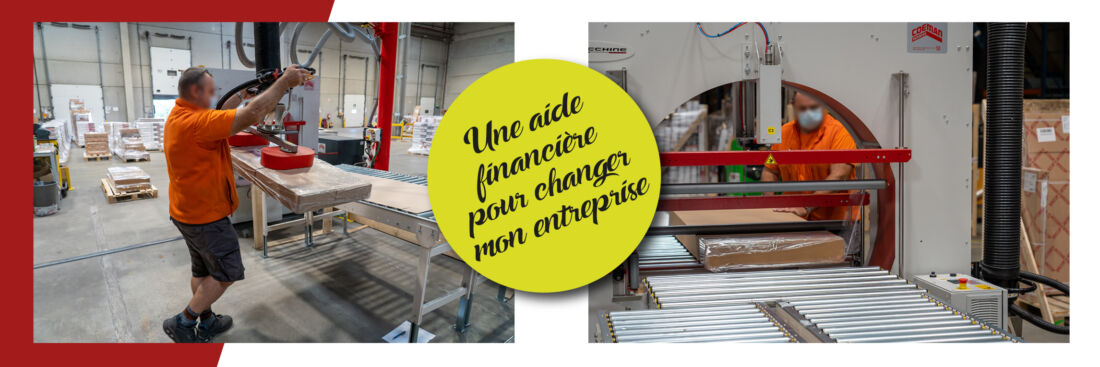

L’exemple en photo ci-dessous est cette machine de suremballage qui ravit les deux opérateurs rencontrés. Leur métier : préparer les envois de commandes en procédant à un suremballage de protection des radiateurs sur une base de carton et de plastique pour des pièces de format et de taille divers. Cette tâche comporte de nombreuses manipulations. Les maux de dos étaient fréquents, exprimés et bien connus de tous.

La genèse du projet remonte à un salon sécurité organisé par le Service de prévention et de santé au travail Presoa, où il était notamment possible de rencontrer différents fournisseurs ainsi que la Carsat Hauts-de-France. L’idée du bras articulé a germé lors de cette visite.

Il existait alors déjà des machines similaires dans les différentes usines du groupe ainsi que sur la plateforme logistique « cousine » située en Allemagne. Cependant la machine de l’entrepôt allemand comportait une pince de préhension, difficile à manier et utiliser, et donc le bras articulé n’était finalement pas utilisé car pas adopté par les salariés.

Soucieux d’innover au service des salariés, mais intelligemment et avec leur assentiment sur le plan fonctionnel, le choix s’est porté sur une solution de ventouses, en raison de la diversité des plastiques, des emballages, des poids et des dimensions.

Dans ce type de recherche de solutions techniques, il est important de prendre le temps pour trouver la meilleure solution possible et tenter de la faire adopter par les salariés. L’entreprise a rencontré plusieurs fournisseurs et mis en place des phases de test. Notamment une première version prototype avec trois ventouses peu fonctionnelles.

La nouvelle machine de suremballage est arrivée en septembre 2020. Et ils se sont laissés le temps de l’apprivoiser, maintenant ils sont très confiants sur la machine.

Evidemment juste après l’installation, même lorsque la solution semble trouvée, tout n’est pas encore gagné et il faut savoir l’accepter. Les salariés exprimaient leurs craintes : « je perds du temps, on ne va pas y arriver à faire nos 150 radiateurs par jour, la machine nous ralentit ». Il est important de les rassurer : « Cette perte de temps, c’est le problème de la direction, ce n’est pas le vôtre, si vous perdez du temps, on s’adaptera ». Maintenant que la machine est bien prise en main, ils sont devenus ambassadeurs de l’avancée technique et les opérateurs qui travaillent sur d’autres produits, hors gabarit, attendent eux aussi leur solution !

Des projets pour la suite

HET Transport et Logistique travaille à inventer la machine de manutention adaptée à des produits plus lourds et plus volumineux. On parle de produits pesant entre 80 et 150 kg, qui nécessitent quatre personnes pour les porter et qui font l’objet de nombreuses manipulations. Comme ce type de matériel est moins fréquemment expédié (20 à 100 pièces par semaine), le risque de se blesser y est plus grand. Et grâce à la première machine, l’attente des salariés est forte ! Preuve d’une adoption réussie…

La recherche de solution technique est plutôt bien avancée, mais il est important de continuer à s’approprier la première machine et vérifier que tout fonctionne bien.

Prospectivement, l’entreprise voit encore plus loin. Sa directrice est à la recherche de « l’exosquelette du futur », comme elle l’appelle : « Nous avons besoin de l’accompagnement du geste pour ranger le produit. Nous avons déjà discuté avec plusieurs fournisseurs sans trouver la solution, mais nous continuons à nous renseigner et à suivre les évolutions ».

Des conseils pour d’autres entreprises ?

Parole à la directrice opérationnelle et au responsable de l’entrepôt

« Investir en prévention ? On constate rapidement un premier gain : nos collègues se font moins mal et on sent qu’ils sont plus performants, il se concentrent sur la qualité parce qu’ils sont mieux. De plus, ils se rendent compte qu’on s’occupe d’eux et qu’on fait évoluer les choses et ça ils apprécient. Donc tout le monde est content.

La jeune génération de salariés est de toutes façons plus en attente d’amélioration des conditions de travail et n’hésite pas à nous faire remonter ses souhaits et ses besoins.

Si j’avais des conseils pour une entreprise qui hésite à se lancer :

- Commencez par monter un premier projet et vous verrez l’intérêt. Une fois qu’on a monté son projet et qu’on voit les bénéfices et la satisfaction des salariés avec qui on travaille, ça motive pour continuer.

- Le dossier de subvention prévention de la Carsat Hauts-de-France peut faire peur en raison de sa partie administrative, mais nous avons été tellement bien accompagnés non seulement par notre service de prévention et de santé au travail mais aussi par la Carsat qu’au final tout s’est très bien passé. Pour toute question qu’on avait, la réponse arrivait le lendemain. Ça vaut vraiment le coup de se lancer.

- Expression des besoins, réflexions, test, … faîtes participer vos équipes !»

Témoignage de Laurence Samain, ergonome au Service de prévention et de santé au travail Presoa :

« L’intervention ergonomique que j’ai pu mener au sein de l’entreprise HET Transport et Logistique fait suite à une visite des responsables sur notre site de Santé au Travail PRESOA où l’on avait organisé une journée de prévention « manutention facile ». Lors de cette journée de démonstration, les responsables ont pu échanger avec les fournisseurs pour trouver des solutions techniques face à une problématique de manutention concernant leur poste d’emballage. Ils ont ainsi pu découvrir différents matériels d’aide à la manutention et échanger au stand de la Carsat sur les aides financières.

Après cette première rencontre, nous avons mis en place une étude ergonomique où j’ai pu :

- Echanger avec les responsables,

- Réaliser des entretiens avec les emballeurs afin d’obtenir le vécu au travail,

- Réaliser des observations des situations de travail réel afin d’analyser les facteurs de risque.

Le diagnostic a objectivé des facteurs de risque pouvant être à l’origine de Maladies Professionnelles ou d’Accident du Travail : sollicitations des membres supérieurs et du dos lors du port de charges, des prises et des déposes des radiateurs : poids des cartons moyens 20 kg (max jusqu’à 35 kg), un tonnage atteignant les 3 tonnes/jour, l’absence de prise des cartons, la nécessité d’être à 2 pour les cartons les plus lourds et les plus encombrants… Des opérateurs qui évoquent de la fatigue en fin de poste, des douleurs au niveau du bas du dos et des épaules.

Ce diagnostic a permis également de faire le lien entre les investissements demandés, le bénéfice pour les salariés avec la suppression du port de charge et la performance de l’entreprise.

La société Liftop a ensuite proposé une aide à la manutention permettant de supprimer le port de charge et les postures contraignantes.

Parallèlement nous nous sommes rapprochés de la Carsat Hauts-de-France afin de demander une aide financière.

Les opérateurs sont très satisfaits, ils mettent la note de 8/10 pour l’amélioration de leur condition de travail, ils me disent « il n’y a plus aucun effort à fournir, c’est impeccable »

Témoignage de Jean Paul Agez, contrôleur de sécurité au sein de la Carsat Hauts-de-France :

« J’ai rencontré l’entreprise en février 2021 dans le cadre d’une action logistique. La directrice nous a présenté son projet relatif à la ligne de conditionnement. Leur problématique concernait la manipulation des cartons de radiateurs, de différentes tailles et poids, qui à cette époque était portés à la main.

Nous leur avons présenté nos aides financières, et en particulier la Subvention prévention TPE TMS Pros Actions, laquelle, dans la continuité de l’étude de poste menée par l’ergonome du Service de prévention et de de santé au travail, Mme Laurence SAMAIN, pouvait leur permettre d’obtenir jusqu’à 25 000€ de subventions.

L’entreprise a ainsi travaillé en lien avec le service de santé et le fournisseur (Liftop), en vue de mettre en place un système de préhension qui améliore les conditions de travail des salariés et dont nous avons pu constater l’efficacité et le bon accueil par les salariés à l’occasion de notre suivi ».