Un accident du travail peut tout faire basculer, et si on changeait nos pratiques sans (l’) attendre ?

La petite commune de Beautor, à 15 km de Chauny, accueille la société NLMK Coating, 215 salariés. Cette entreprise, composée de deux sites de production en France, à Beautor et à Strasbourg, produit des aciers notamment pour le marché de l’automobile. Pour accompagner les machines qui façonnent cet alliage, un service de maintenance intégré, prompt à réagir aux pannes, à réparer, à usiner, à faire sur mesure. Dans ce service de 40 personnes, un atelier d’usinage de 5 opérateurs. C’est, vous l’aurez compris, de cette petite équipe dont il est question.

Un grave accident du travail frappe un salarié en septembre 2012, lors d’une opération de toilage manuel. Pas un petit jeune, pas un nouveau, un salarié qui « a de la bouteille », comme on dit : 57 ans, 41 ans d’ancienneté dont la majeure partie effectuée au sein de l’atelier de mécanique.

Un grave accident du travail frappe un salarié en septembre 2012, lors d’une opération de toilage manuel. Pas un petit jeune, pas un nouveau, un salarié qui « a de la bouteille », comme on dit : 57 ans, 41 ans d’ancienneté dont la majeure partie effectuée au sein de l’atelier de mécanique.

L’activité de toilage manuel* d’une pièce en fin d’usinage était une pratique régulière pour l’ensemble de l’équipe. Et pourtant l’inenvisagé jusqu’alors arrive… Ce salarié, défini comme « pointilleux et chevronné » par l’entreprise, ne peut empêcher son gant de se prendre dans la machine sans réussir à se dégager. La suite, nous vous l’épargnons. L’accident, heureusement non mortel, est terrible. Les séquelles sont nombreuses. Ce salarié n’a pas repris… et ne reprendra jamais d’activité professionnelle.

Choc émotionnel, réponses opérationnelles

L’ensemble de l’entreprise, particulièrement ses collègues proches, est traumatisé par l’accident. L’atelier usinage est accompagné psychologiquement par la médecine du travail le jour-même.

Mais indépendamment des blessures psychologiques, il était important pour Patrice Ollevier, responsable de la maintenance, de prendre des mesures immédiates afin de mettre les salariés en sécurité : « Nous avons de suite interdit aux salariés tout contact avec des pièces en mouvement, le temps de trouver des solutions adaptées et pour qu’un tel accident ne se reproduise plus jamais. Nous avons monté, en collaboration avec le service sécurité, immédiatement impliqué dans les démarches de recherche de solution, un groupe de travail comprenant les différents acteurs de l’entreprise afin de trouver des réponses à la fois techniques et organisationnelles. Il ne faut pas oublier qu’une innovation en sécurité doit être simple et rapide à utiliser, sinon, à terme, elle sera ignorée… »

Mais indépendamment des blessures psychologiques, il était important pour Patrice Ollevier, responsable de la maintenance, de prendre des mesures immédiates afin de mettre les salariés en sécurité : « Nous avons de suite interdit aux salariés tout contact avec des pièces en mouvement, le temps de trouver des solutions adaptées et pour qu’un tel accident ne se reproduise plus jamais. Nous avons monté, en collaboration avec le service sécurité, immédiatement impliqué dans les démarches de recherche de solution, un groupe de travail comprenant les différents acteurs de l’entreprise afin de trouver des réponses à la fois techniques et organisationnelles. Il ne faut pas oublier qu’une innovation en sécurité doit être simple et rapide à utiliser, sinon, à terme, elle sera ignorée… »

Concrètement, sur le plan technique :

- Mise en place de carters sur l’ensemble des tours avec impossibilité de mettre en marche sur carter relevé,

- Mise en place d’une première solution technique consistant à maintenir la bande par pincement sur le porte-outil du tour, mais très vite…

- Recherche d’une solution plus pérenne et efficace après une réunion d’échanges avec la Carsat Hauts-de-France et mutualisation (benchmarking) avec une autre entreprise du Pas-de-Calais dans laquelle un accident similaire était arrivé en 2010.

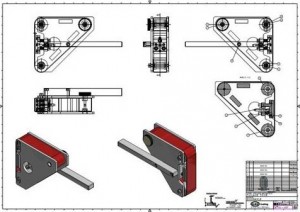

- Développement interne (pour pouvoir améliorer le projet au fur et à mesure de sa mise en service), adaptation avec la participation des salariés, puis mise en place d’un outil (voir le plan joint et les photos),

- Prochainement, optimisation de la solution.

Au niveau de l’organisation du travail :

- Réunions participatives pour faire évoluer les pratiques : peut-on arrêter de toiler ? Quel niveau de finition et pour quelles destinations ? Comment toiler en sécurité, que font les autres entreprises ?

- Création de fiches de « leçons ponctuelles » permettant aux opérateurs une formation bon-usage et sécurité pour chaque machine avec un principe de formation en boucle (chacun forme le suivant et le dernier reforme le premier formateur),

- Création d’un système d’habilitation à l’utilisation d’une machine avec interdiction de travailler sur une machine sans celle-ci,

- Tous simple, mais essentiel : les clefs de libération des carters ne sont JAMAIS laissées sur les machines, mais rangées dans une armoire à proximité,

- Simple aussi : achats de clefs de mandrin à ressort. Celles-ci ne peuvent rester insérées par erreur dans le tour et ainsi on prévient d’autres accidents potentiels.

« Si ça part, je lâche »

Trop souvent l’action de toilage manuel n’est pas identifiée comme une action très risquée, partant du principe que si un problème se pose en matière de sécurité, il suffit de lâcher la toile. Cependant penser cela, c’est ignorer les forces d’entrainement d’un tour, la vitesse et les forces de traction contraires déployées par l’opérateur pour maintenir fermement la bande de toilage: le temps de réaction de l’opérateur, nécessaire pour lâcher la bande, est trop long au regard de l’extrême rapidité de l’événement accidentel, sans compter que si entrainement il y a (doigt, gant, manche,…), lâcher n’aidera en rien.

Les sécurités et boutons d’arrêts d’urgence, même bien positionnés, et certes obligatoires, sont rarement utilisables par la victime dans les quelques secondes que dure l’accident et l’expérience nous prouve que le salarié tente d’abord de se dégager avant de penser au bouton. En outre, il ne faut pas oublier que les boutons/barres d’arrêt d’urgence ne sont pas des outils de prévention, car lorsqu’on en a besoin, l’incident, voire l’accident, est déjà en cours !

Alors, quelles solutions ?

Vous souhaitez que vos salariés toilent en sécurité ? Faites évoluer vos machines et supprimez le toilage manuel ! Sachez qu’il n’existe pas une solution universelle mais des exemples de réalisations à adapter en fonction de votre évaluation des risques et de vos pratiques de toilage. La mutualisation et le benchmarking des bonnes pratiques et solutions entre entreprises sont importants.

L’entreprise NLMK Coating vous propose le plan de la pièce réalisée, si vous souhaitez vous en inspirer pour créer votre solution.

L’entreprise NLMK Coating vous propose le plan de la pièce réalisée, si vous souhaitez vous en inspirer pour créer votre solution.

Ainsi, n’hésitez pas à demander l’appui du service prévention de la Carsat Hauts-de-France qui peut vous accompagner dans votre recherche de solutions.

Au niveau national, une documentation prévention INRS sur le sujet sera diffusée au premier semestre 2016.

Contact : Laurent.trebuchet@carsat-nordpicardie.fr